Show HN: Bayleaf – 低调的无线分离式键盘制作

G

Bayleaf 无线键盘制作

← 所有文章

3 天前

我制作了一个键盘

我制作了一个键盘

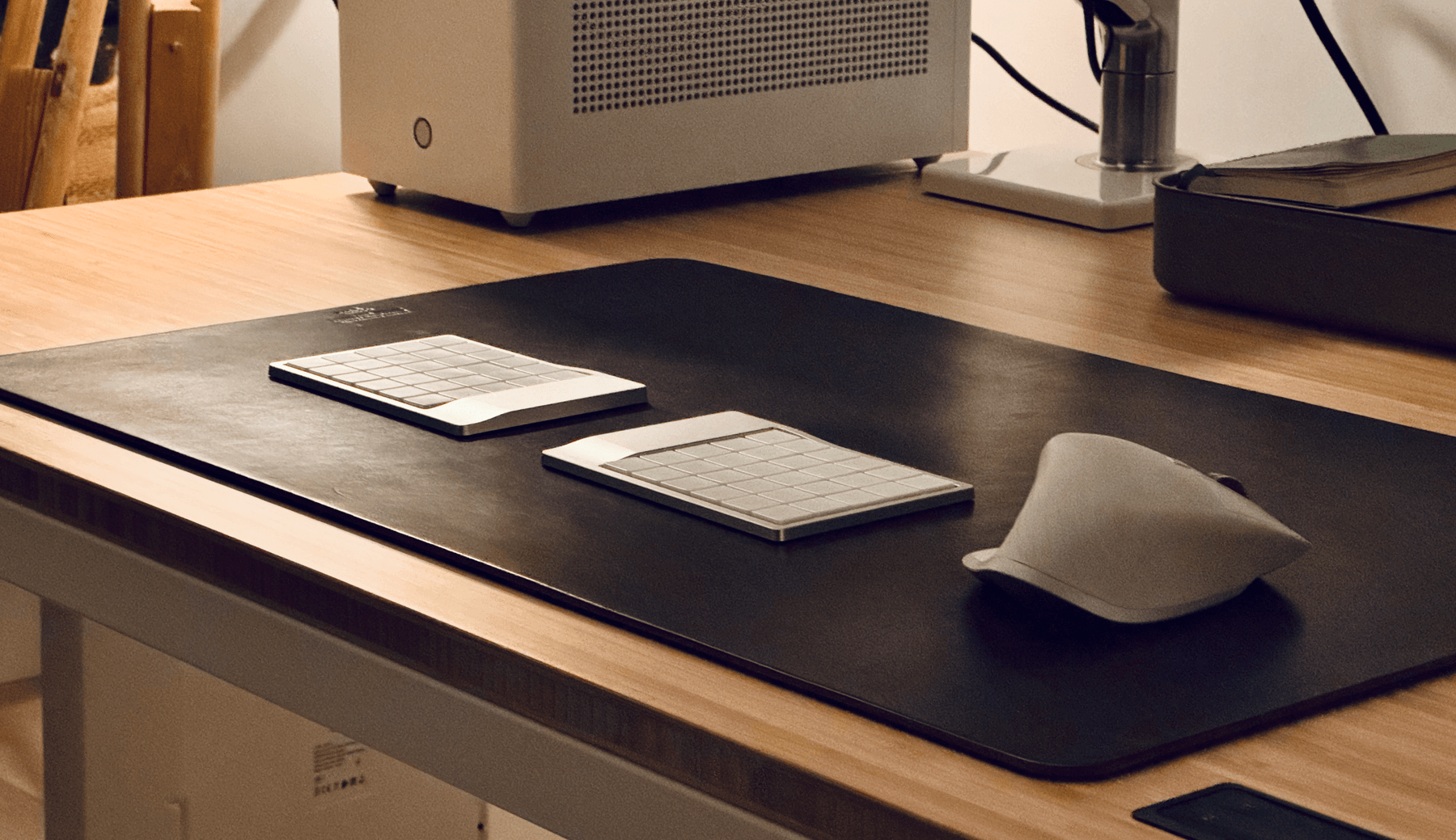

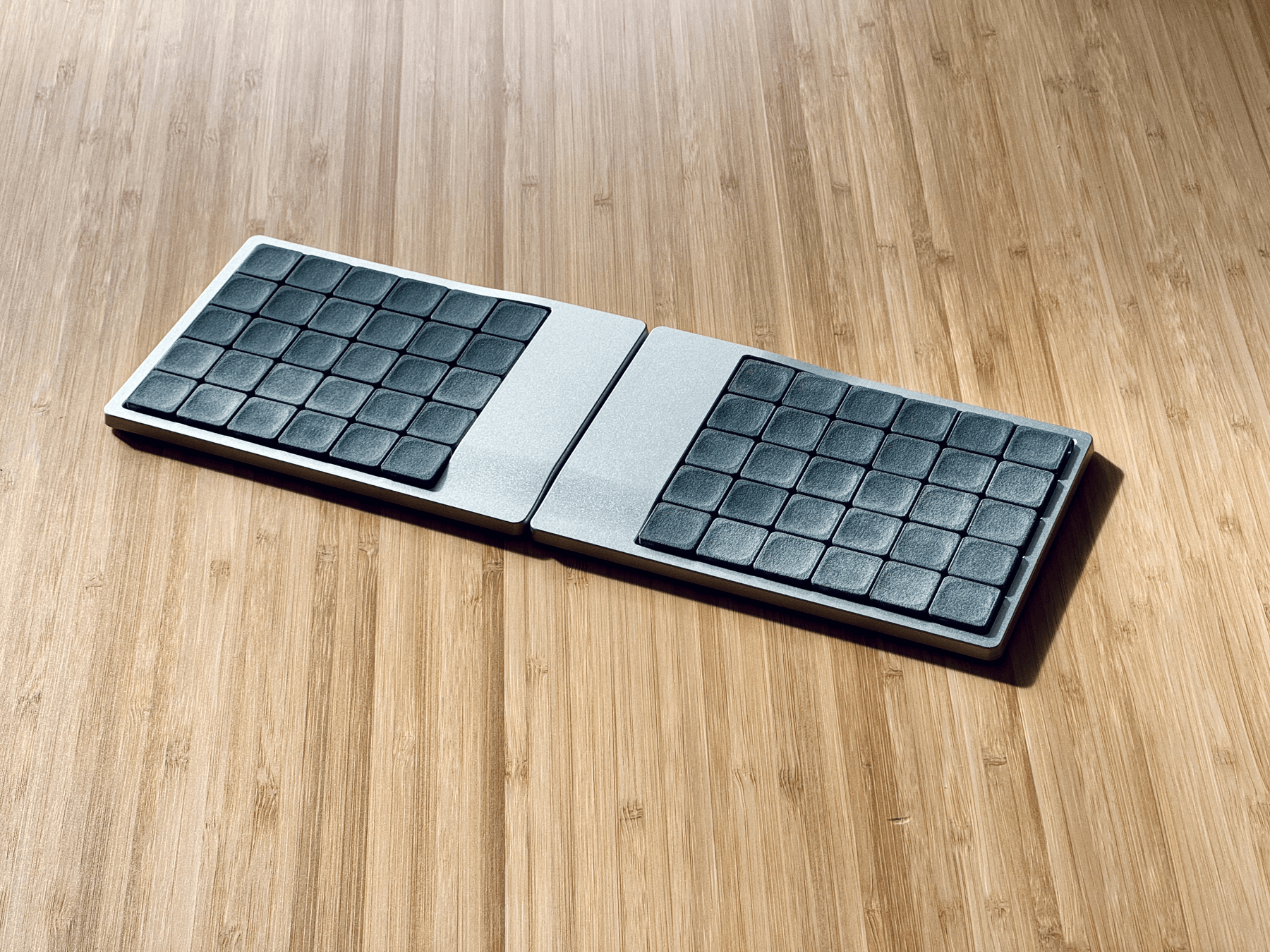

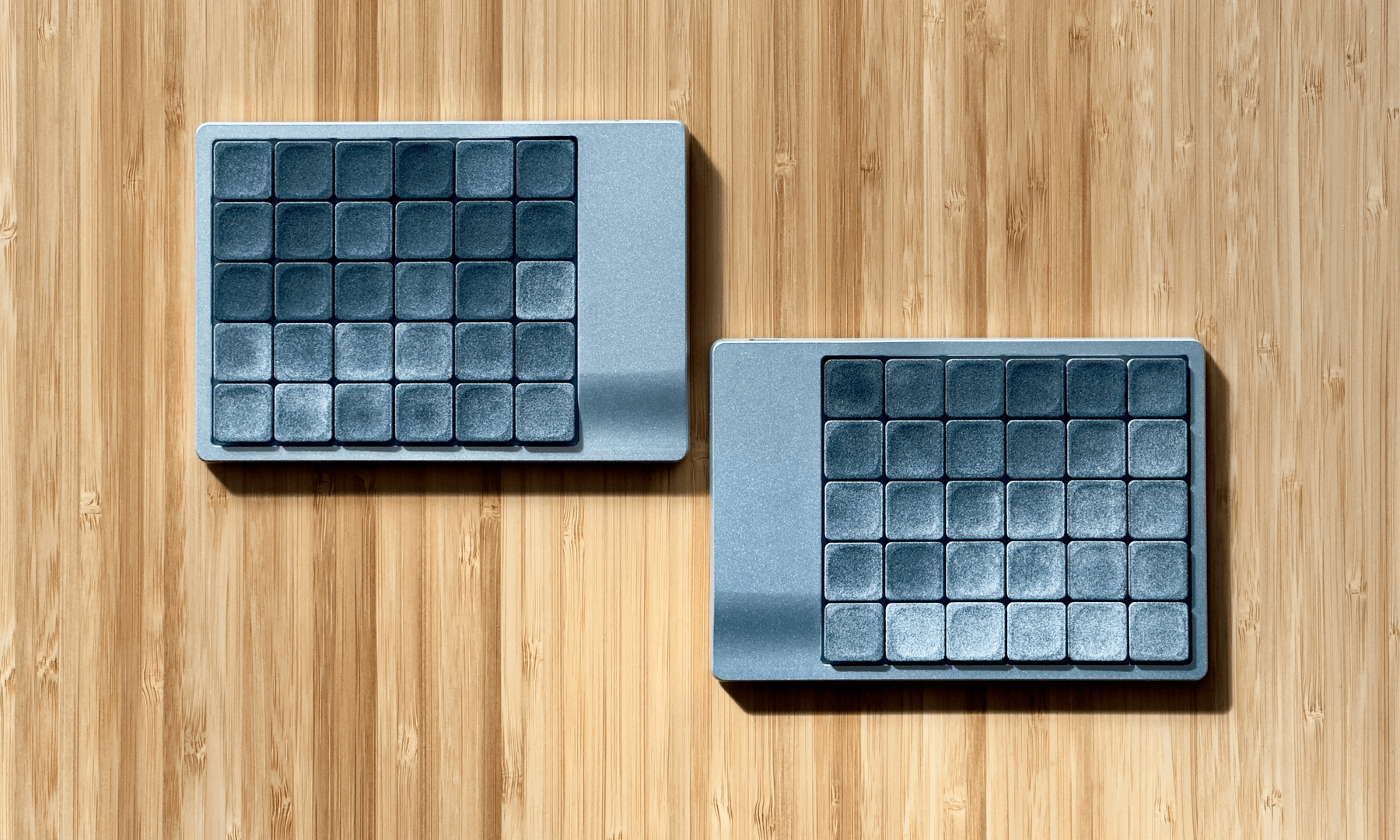

类型 Wireless & split (无线和分离式) 布局 60% · Ortholinear (正交) 轴体 Kailh · PG1316S 键帽 MFJ · custom design (定制设计) 外壳 CNC machined · aluminum (数控加工·铝制) 尺寸 W139 · L93 · H5 重量 180g 固件 ZMK Studio

动机

我喜欢定制人体工学键盘的原始感。但对于我的第一个严肃的定制作品,我想实现更具商业外观和感觉。由于我没有 CAD 经验,这也是一个学习硬件设计、电子学以及我从未想过需要了解的数百万种其他技能的绝佳机会。

设计决策

- Wireless (无线) — 不可协商,尤其是对于分离式键盘。我不喜欢任何电缆。在游戏时移除我的右侧部分,为鼠标移动腾出空间,这种感觉仍然很神奇。

- Ortholinear (正交) — 我已经习惯了,我之前的两个键盘都是正交的。而且我已经非常熟练地使用它们了。

- Sans stagger (无交错) — 我不反对交错排列,我只是喜欢纯矩形整洁的外观。在硬件层面上,没有交错也更容易操作。

- 布局 — 选择较大的 60% 布局是经过深思熟虑的,为了避免频繁地在我的 Macbook 和台式机之间切换。我也选择了 17×17mm 的轴体间距。

- Ergonomics (人体工学) — 不得不说,这是一种计划好的形式大于功能的处理方式。

- Aluminum (铝) — 为了美观,并获得那种完成的商业外观。牺牲 RF 信号,潜在的 ESD 问题,这些我都能接受。

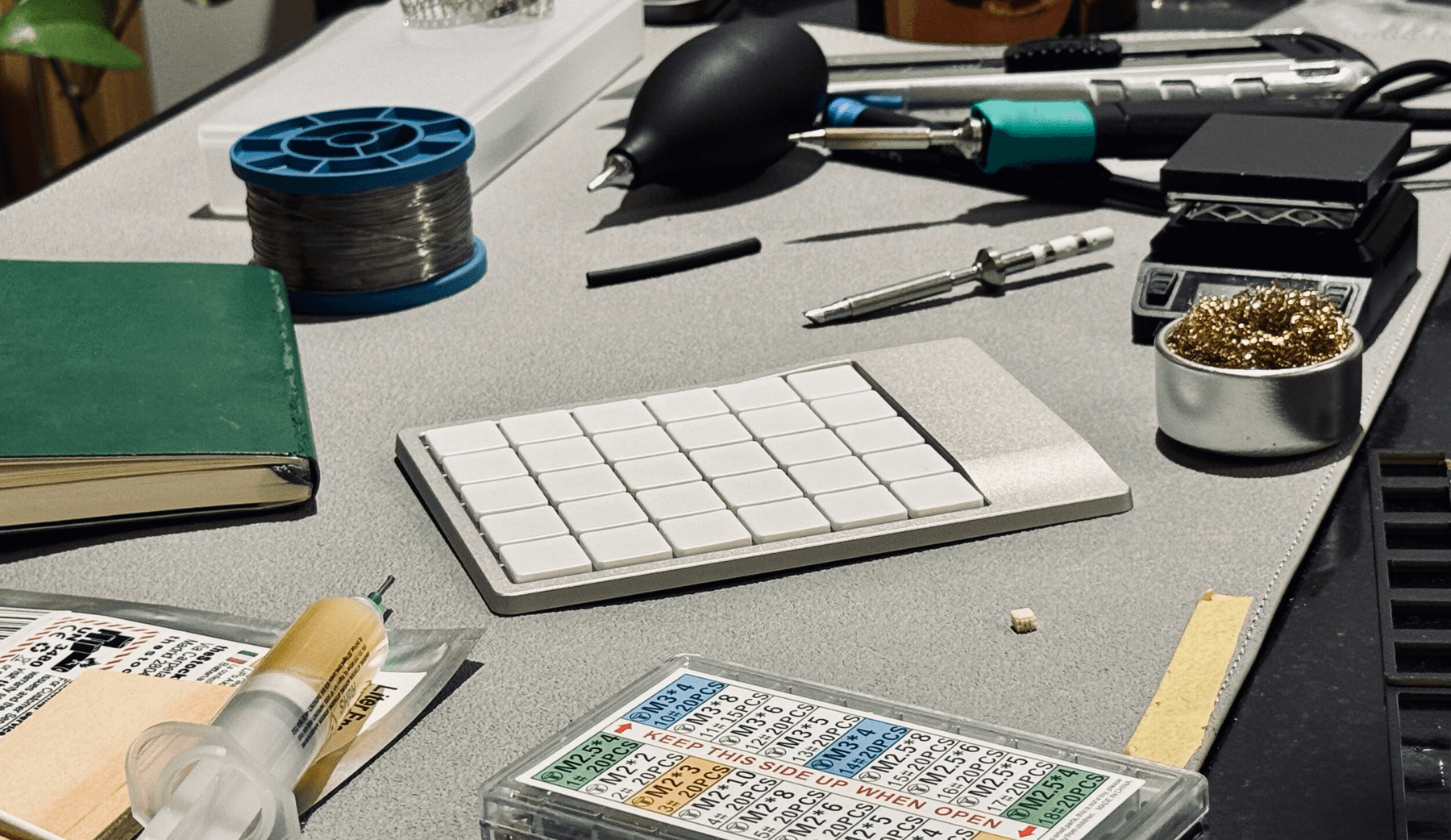

键盘的最高部分只有 5mm

键盘的最高部分只有 5mm

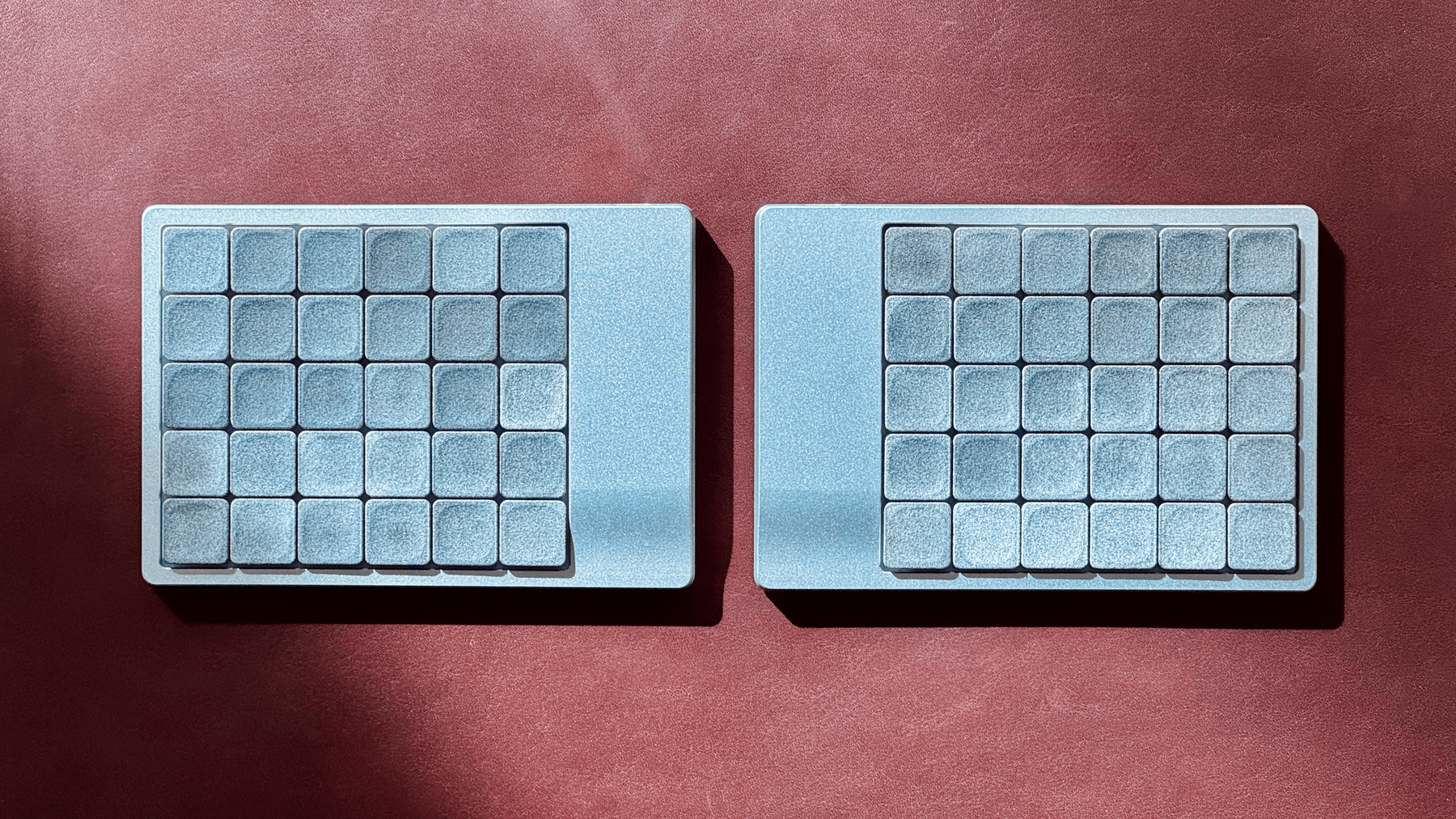

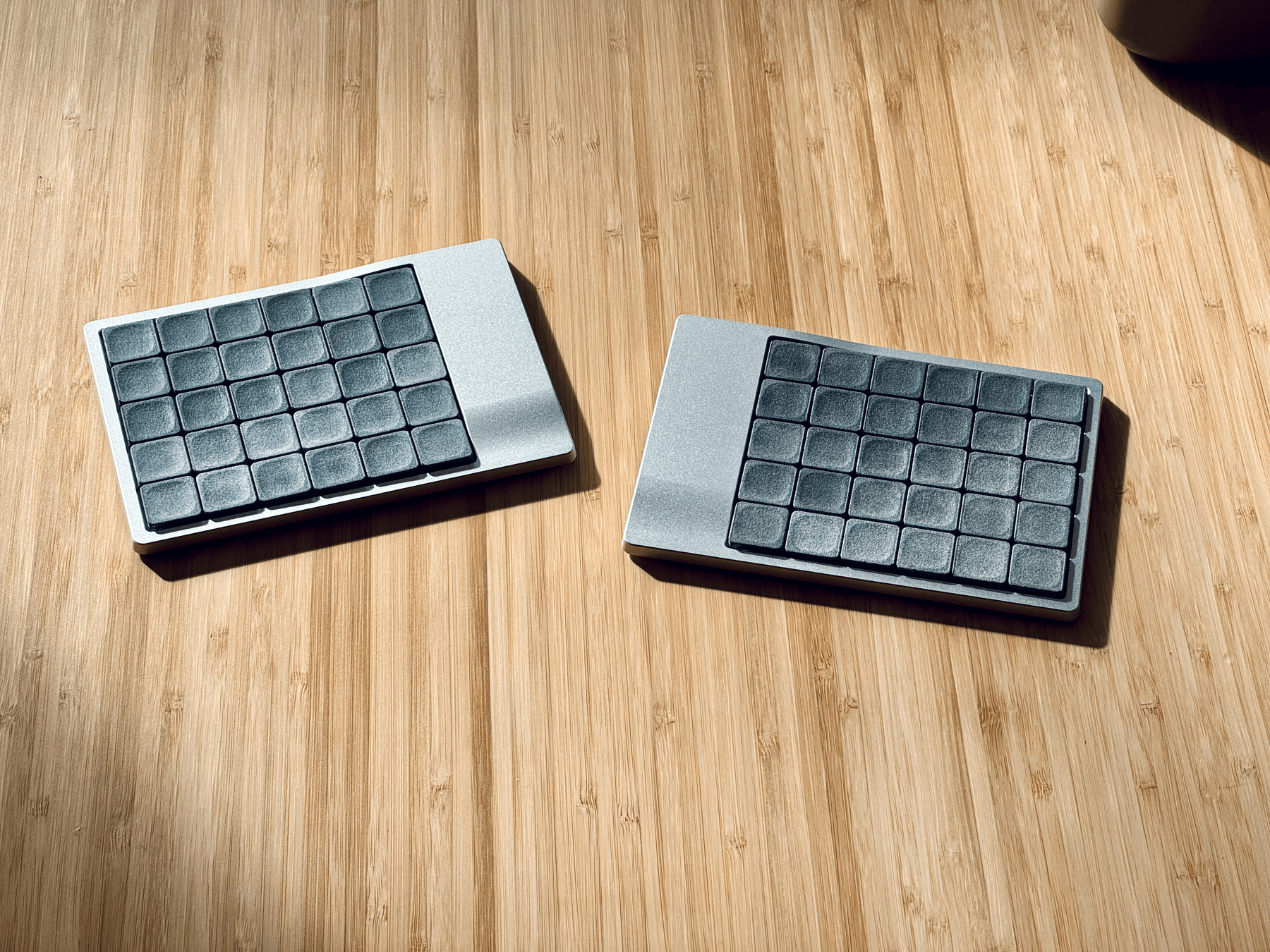

两种不同的键帽变化。白色的是原装的,灰色的是定制打印的 MJF 键帽。

两种不同的键帽变化。白色的是原装的,灰色的是定制打印的 MJF 键帽。

灰色颜色的变化是 SLS/MJF 烧结过程的副作用。对公差没有影响。

灰色颜色的变化是 SLS/MJF 烧结过程的副作用。对公差没有影响。

定制打印的 MJF 键帽,按每个键帽的“烘烤”程度从最深到最浅排序。

定制打印的 MJF 键帽,按每个键帽的“烘烤”程度从最深到最浅排序。

我试图捕捉两种键帽之间的声音差异。但是手机麦克风没有做好。

我试图捕捉两种键帽之间的声音差异。但是手机麦克风没有做好。

制作记录

Mikefive 在 Reddit 上的键盘帖子给我留下了深刻的印象。他向世界展示了制造商业级、低调且业余爱好者可以访问的人体工程学键盘是可能的。使我更容易下定决心投入时间和资源。所以,我投身其中了。

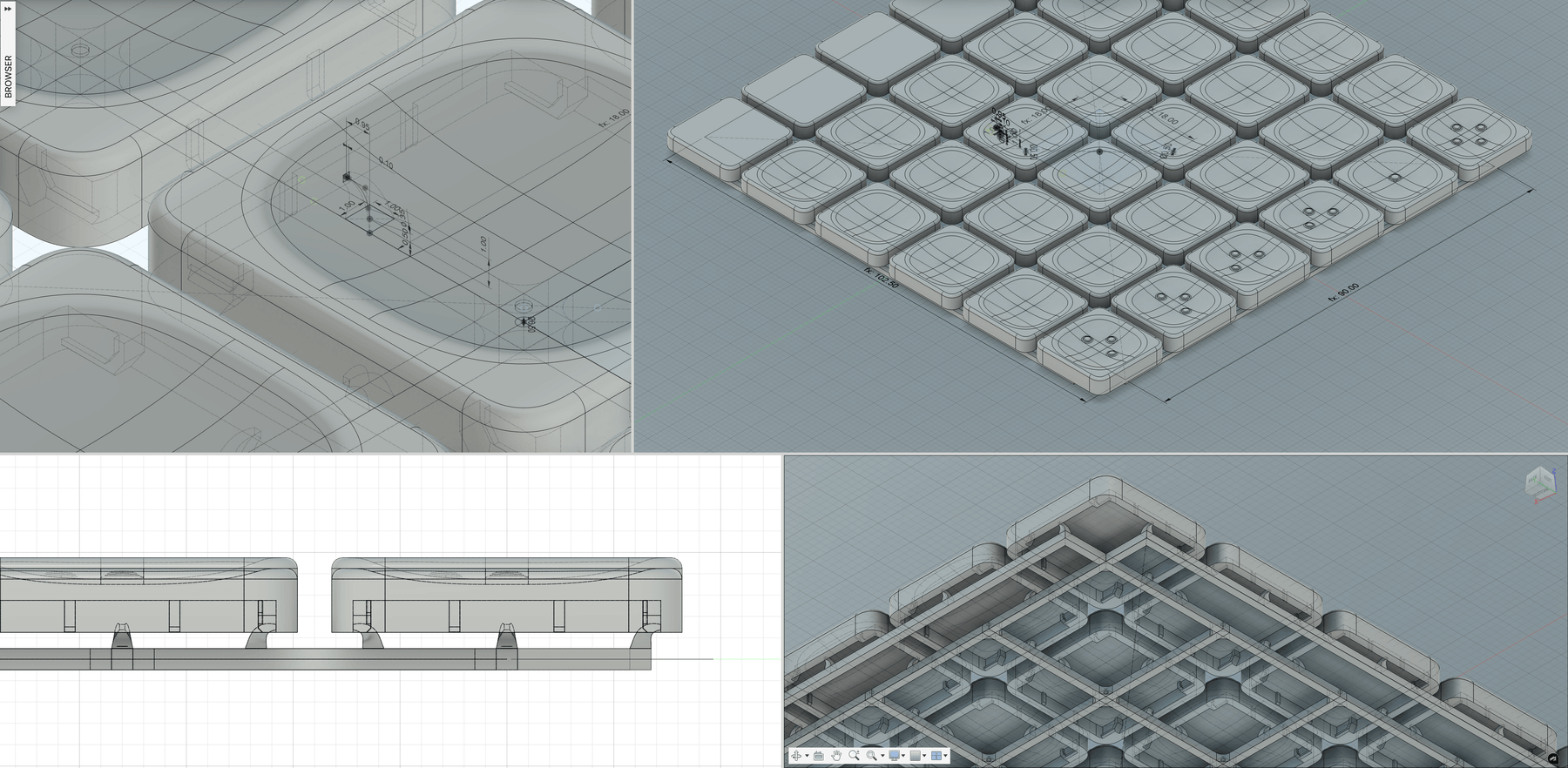

这个项目始于草图。虽然这些 2D 草图是几个月前创建的,但我重新利用它们来测试组件如何安装在外壳中,并结合我的新想法。

我知道这些设计不会是最终的,所以此时我没有仔细研究尺寸。

我知道这些设计不会是最终的,所以此时我没有仔细研究尺寸。

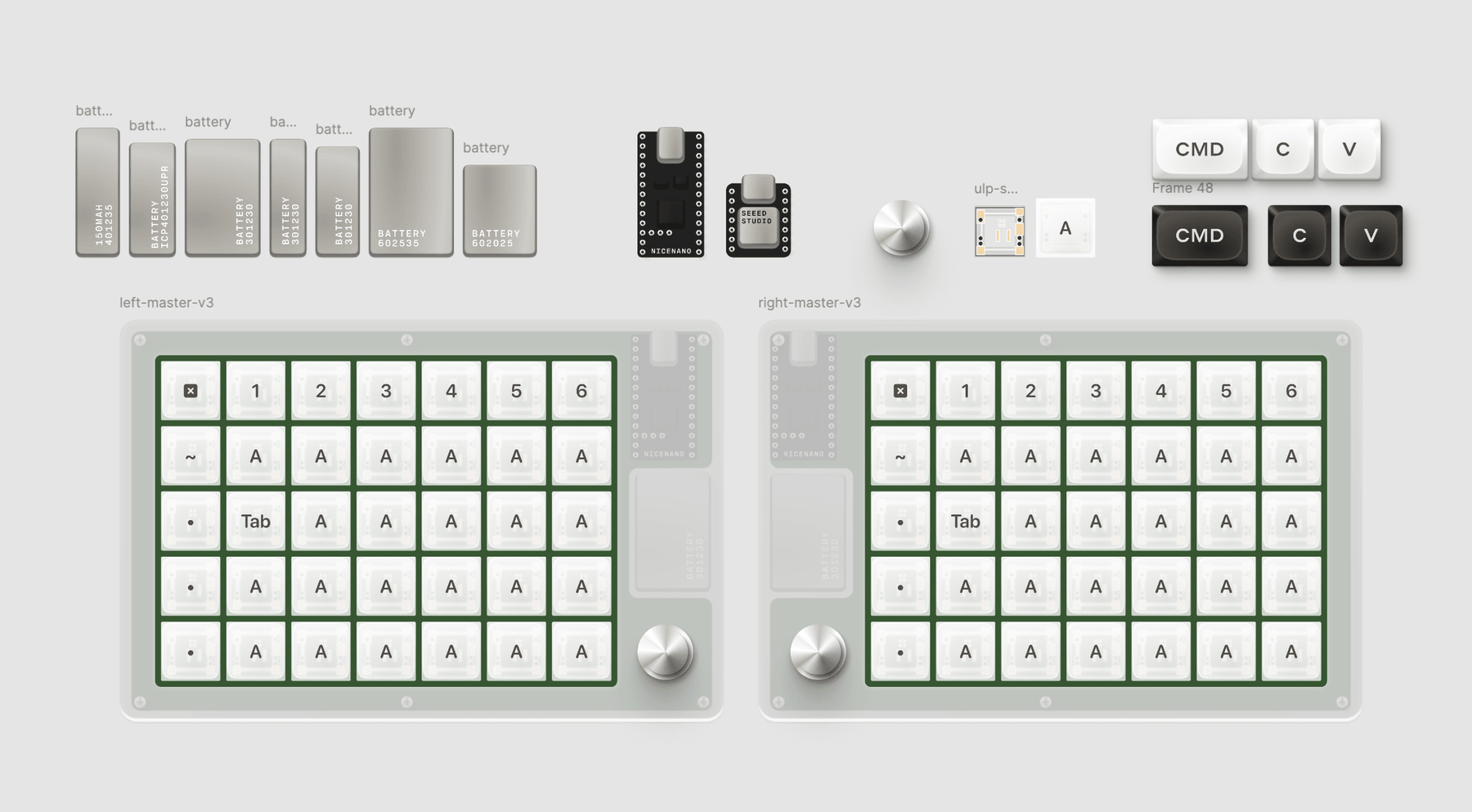

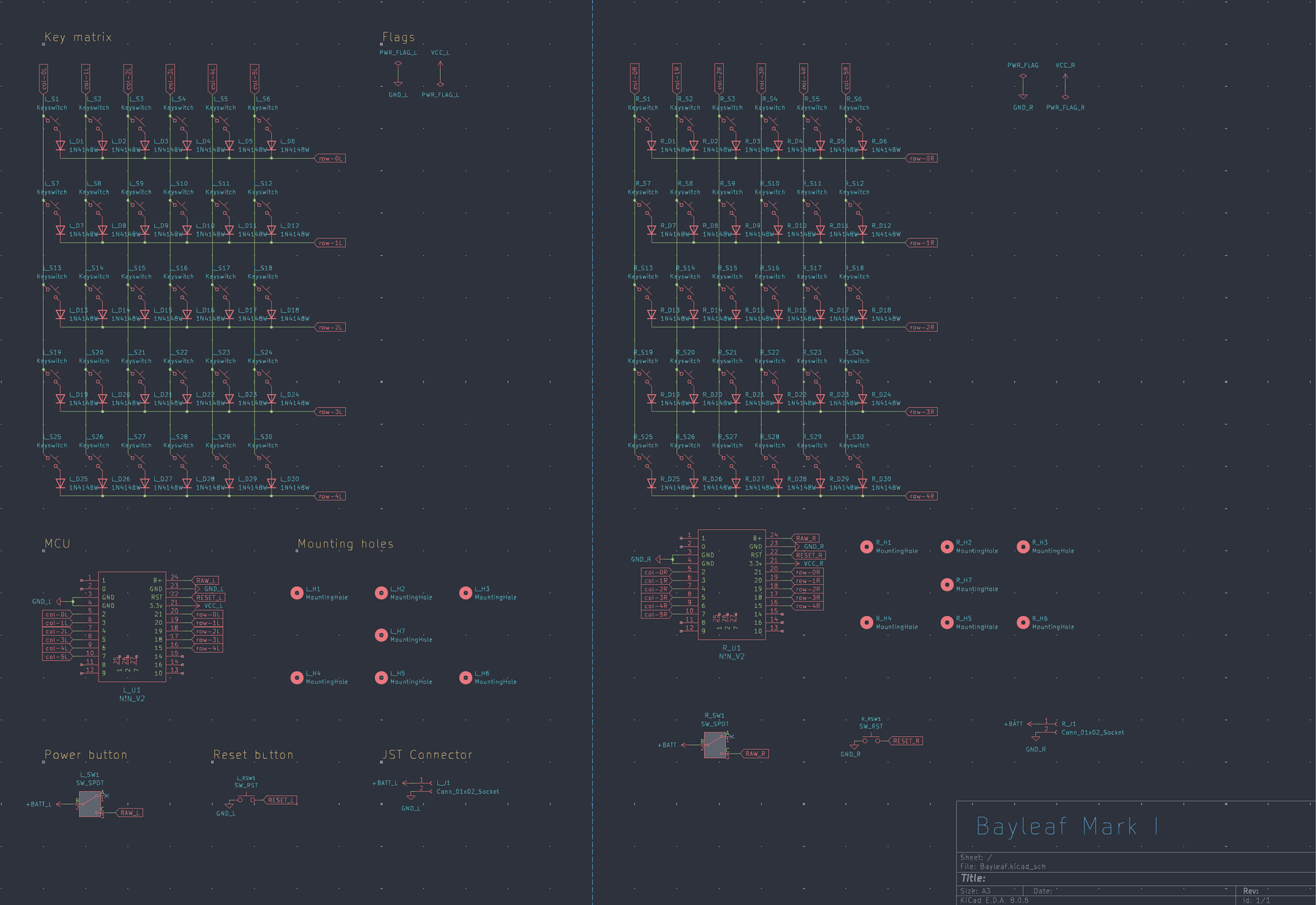

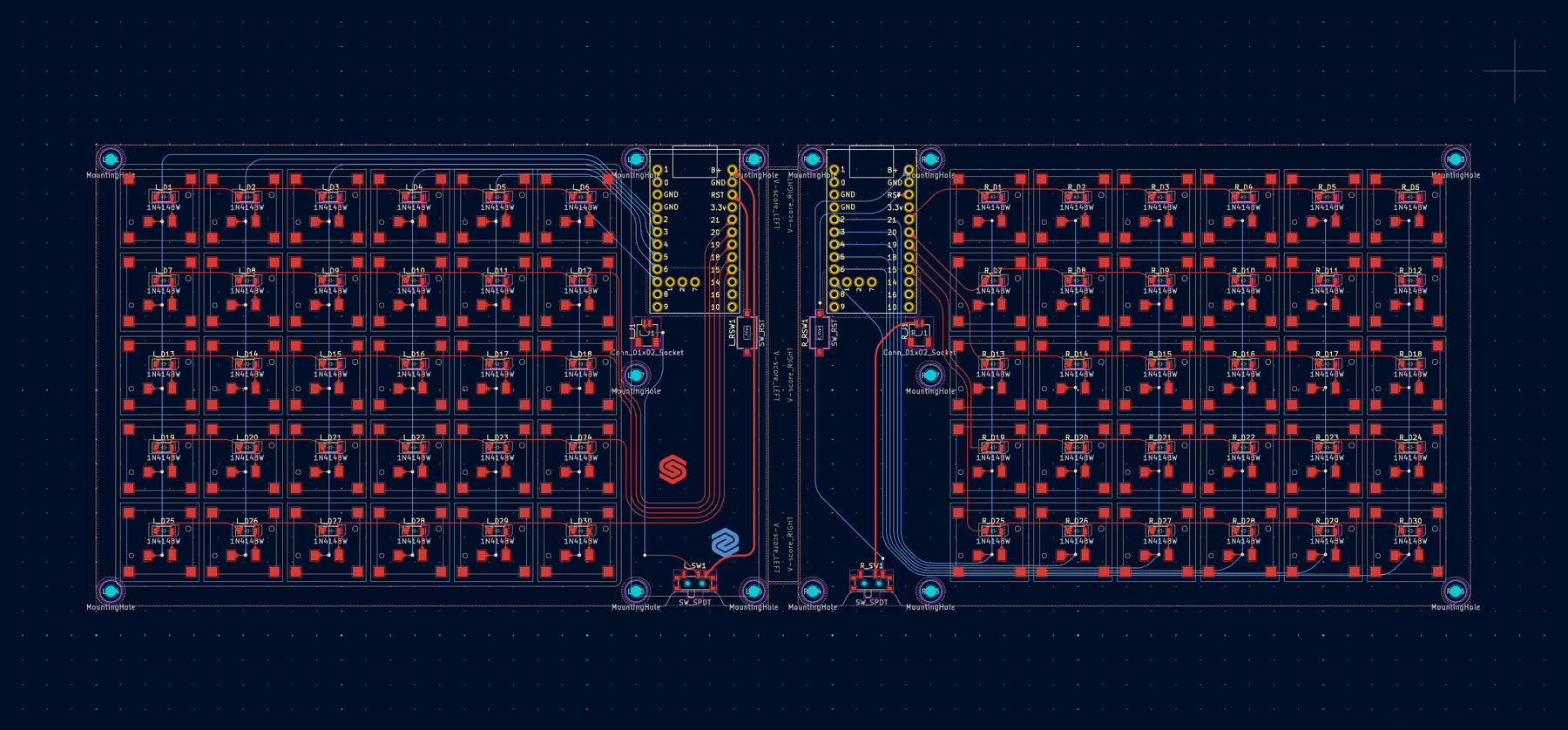

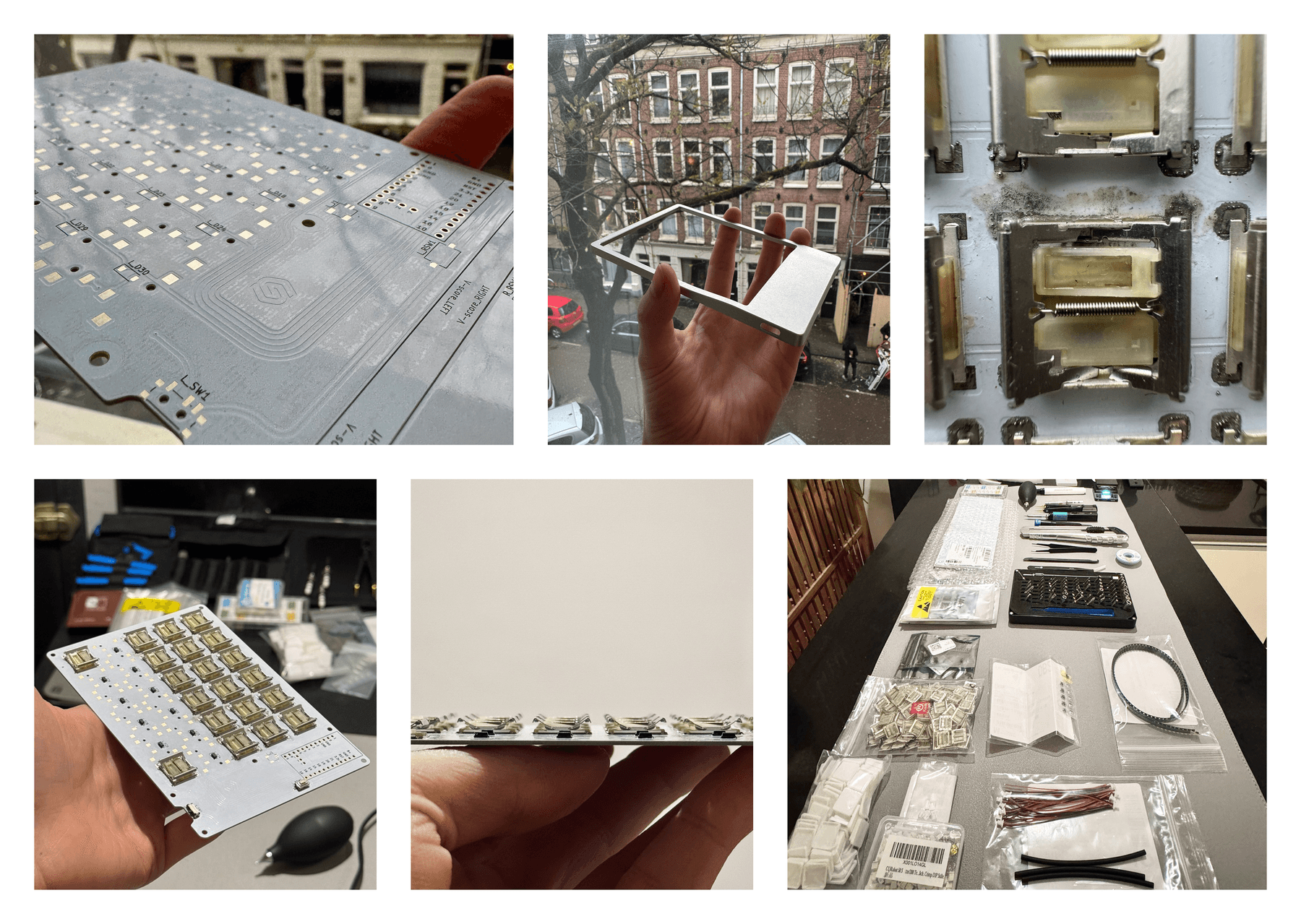

然后是可怕的原理图。我在这里没有进行创新,而是为轴体使用了简单的键盘矩阵。这是这种尺寸的 MCU 的标准做法。每行和每列都连接到 MCU 上的自己的引脚输出。总共使用了 11 个引脚。

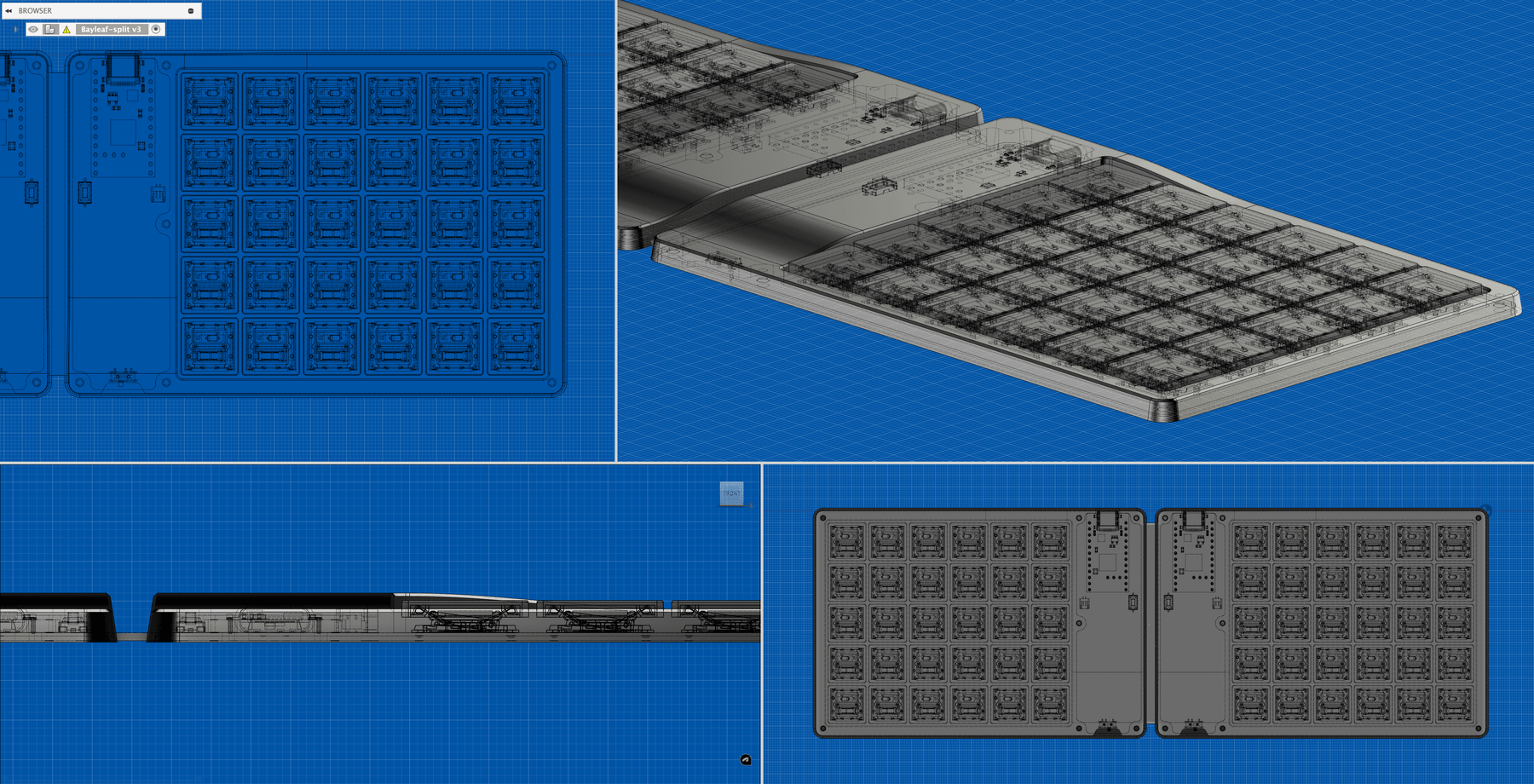

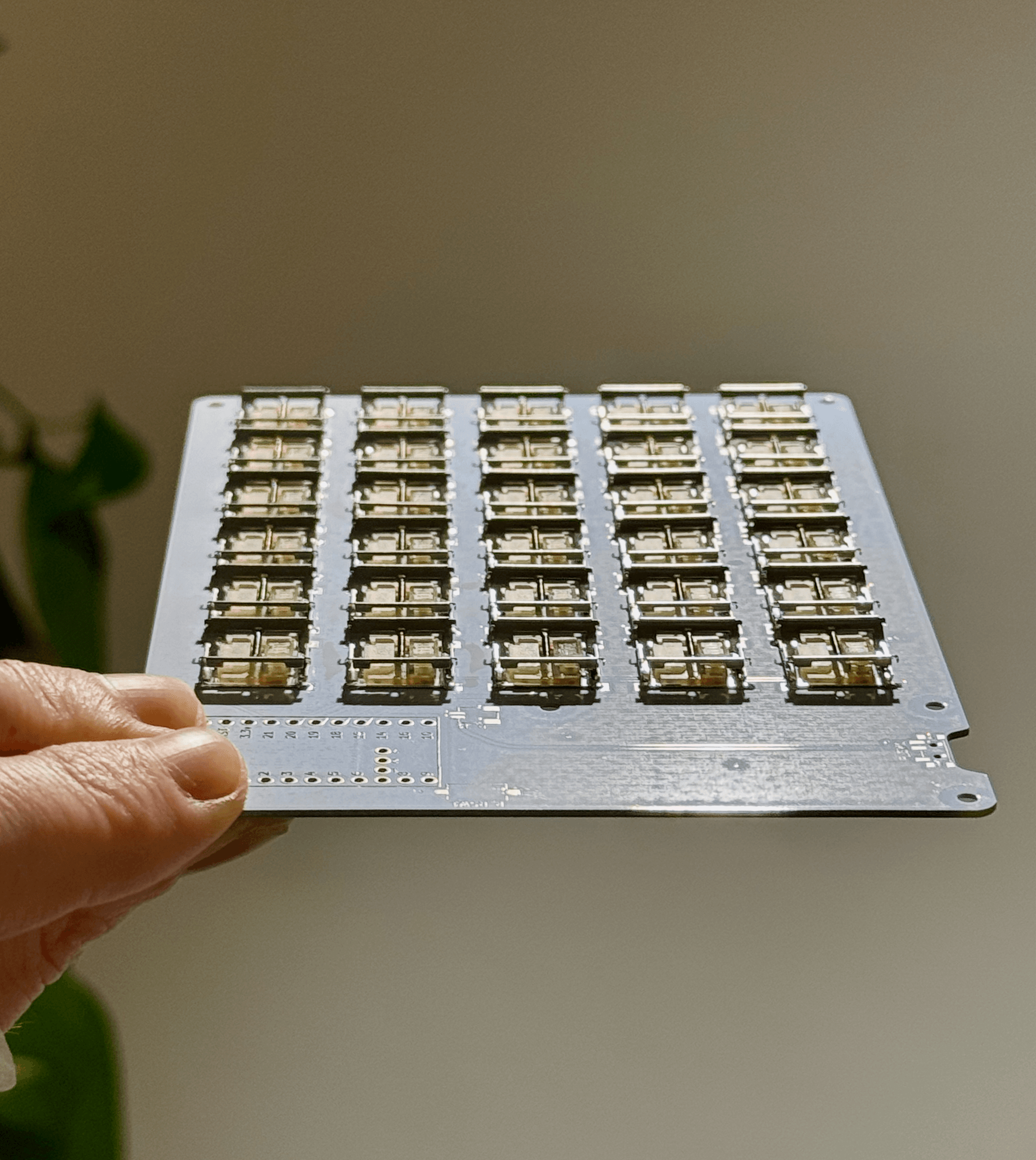

在原理图之后,我不得不承认在设计 PCB 布局时非常有趣。我最终通过 V 形切割分离了各个侧面,这让我可以徒手折断 PCB。组合这些侧面也使我的文件保持整洁,并且制造成本稍微便宜一些。

实际的逻辑是围绕 nice!nano 微控制器构建的。该控制器具有所有高级功能,例如电源管理和天线,这些功能已内置在其中。这使我能够保持简单,没有额外的 LED,没有屏幕,没有旋转编码器。只有电源和通信所需的最低限度。

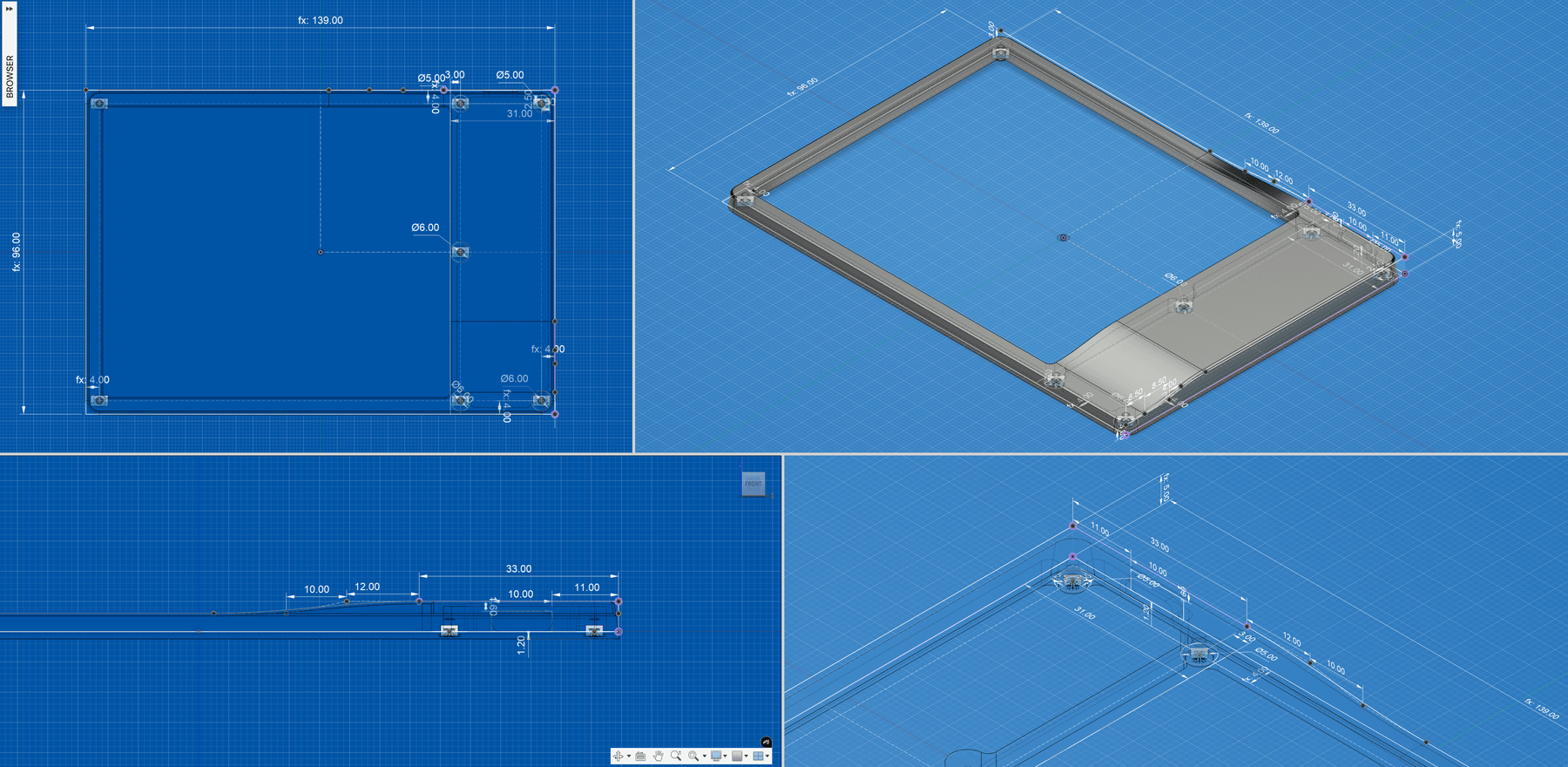

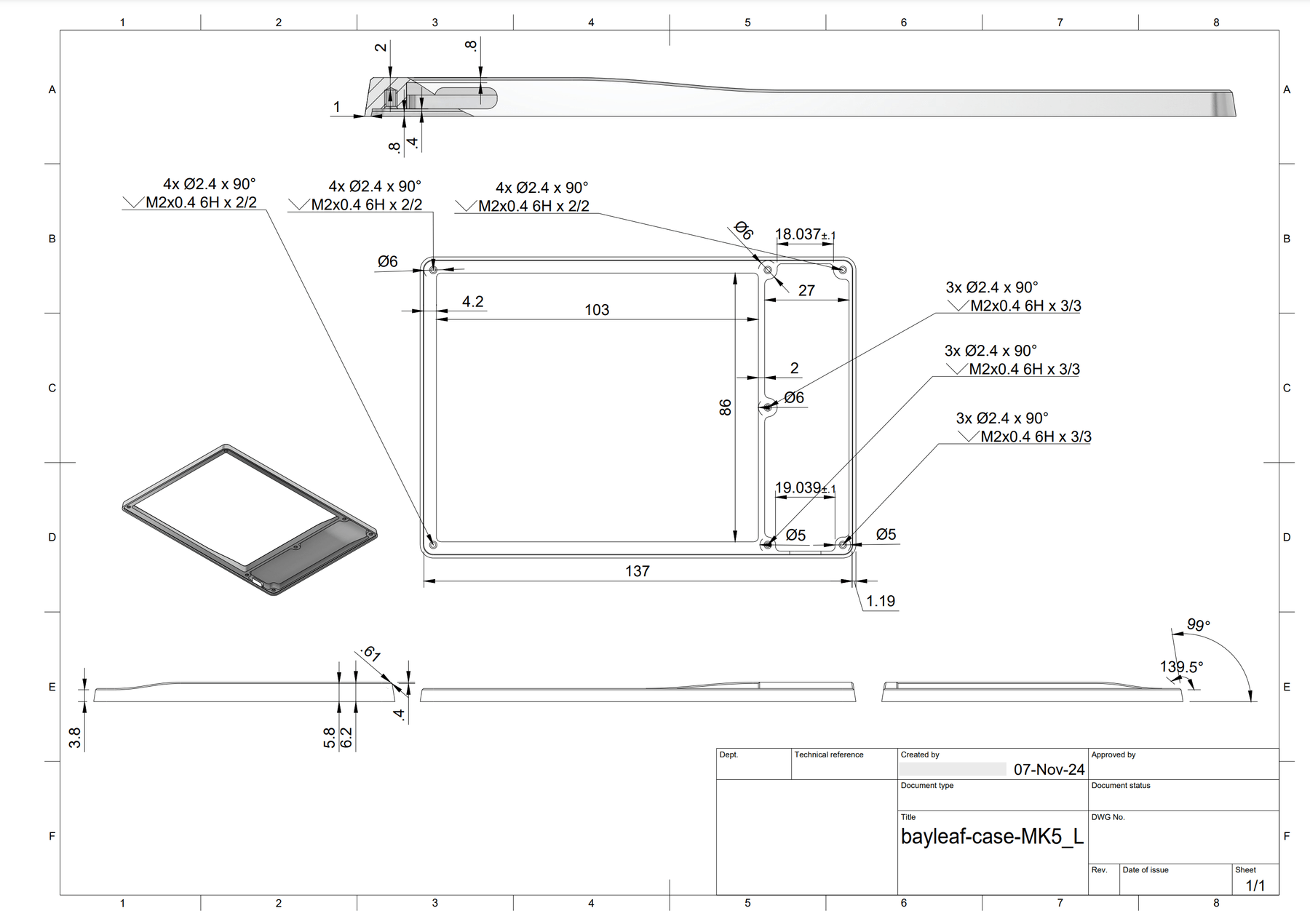

设计铝制外壳是另一个难题。这是我第一次使用参数化设计软件,这需要一定程度的脑力重塑。早期,我丢弃了大量接近完成的文件,因为当调整尺寸时它们会随机中断,仅仅是因为我所做的更改顺序不正确。

我计算了大约 100 个外壳版本,然后才确定最终版本。也就是说,对您知道很快会存在于物理世界中的东西进行建模非常鼓舞人心。

我意识到我需要针对 CNC 加工进行优化。这意味着删除任何封闭的悬垂,或钻头无法物理到达的功能。当然,还要删除任何圆钻头无法切割的尖角。

我在完成构建后不久就开始研究定制键帽。原装键帽在配合公差和声音特性方面根本不行。一些研究使我了解了 MJF/SLS 打印,它可以处理 PG1316 轴体所需的小公差。

在撰写本文时,这些键帽仍在 WIP 中,因为我正在测试许多不同的配合和尺寸。我(还)没有 3D 打印机,因此我需要一次性设计所有变体,以节省制造成本,天啊!

组装

厨房成了我的组装工作区。常规 carbonara 的生产被中止。keyboarnaras 的生产开始了。现在你知道这不是 AI 写的了。

工具推荐

- Bismuth based & lead-free low-temp solder paste (铋基和无铅低温焊锡膏)

- Water soluble, no-clean flux (水溶性,免清洗助焊剂)

- Miniware 50x50mm hotplate (迷你型 50x50mm 加热板)

- Isopropyl alcohol for cleaning (异丙醇,用于清洁)

- Standard soldering gear (标准焊接设备)

- Multimeter (万用表)

挑战

在构建过程中,有两个挑战很突出,焊接和清洁。

在 1 毫米厚的 PCB 板上进行加热板焊接会导致翘曲。弯曲的表面很难均匀加热。在每次焊接尝试中,我必须监视:表面接触、回流温度、温度升高曲线、不要过度烹饪、确保轴体对齐、用助焊剂追逐焊锡球,同时不要烫伤自己。我的双手已经满了。

我订购了一个带框架的大型 SMD 钢网,但我最终没有使用它,因为轴体需要一些认真的照看才能确保良好的连接。我发现防止焊接错误的最佳方法是手动涂抹大约是钢网的 3 倍多的焊锡膏。

您可以在第 3 张图片上看到我第一次尝试用加热板焊接的情况。尝试了几次才掌握它。

第二个挑战是清洁。“免清洗”焊锡助焊剂需要清洗掉,以避免氧化。当异丙醇不起作用时,我最终发现用沸水清洗掉助焊剂残留物。我真的应该开始阅读规格。

对湿度敏感的铋焊锡使用起来很脏,导致在焊接过程中非常小的液体焊锡球飞溅到各处。即使是完美的焊接连接也需要手动刷洗和清洁。将轴体分成 4 个一组进行焊接,每次焊接后进行清洁,然后再进行下一步,这有所帮助。

每 5x6 格的轴体花了我整整一天的时间来焊接。它很可能是欧盟最没有效率的制造车间。

几乎完成的右侧。请注意 MCU 的通孔组件,这对于表面贴装构建来说是不好的。糟糕!

结论

尽管有很多可能出错的机会,但事情进展顺利。需要配合的零件确实配合了。电子按需流动。公差能够容忍。没有 Li-Po 电池爆炸成辛辣的枕头样式。由于 ZMK,安装固件轻而易举。

构建中的任何错误都可以在组装过程中修复。我的第一个加热板到达时已损坏 (DOA),但这只会导致轻微的延迟。我将追逐它注册第一个按键时我所感受到的快感。非常可笑,但那是几个月的工作以 wwwwwwwwwww 的形式显示在我的浏览器选项卡中。

由于键盘的高度较低,因此在键盘上打字非常舒适。不再弯曲手腕。轴体的触发力为 32 克,对于笔记本电脑式轴体来说相当重,并且会产生相当咔哒的声音特性。但是它们的运动感觉很棒。定制键帽确实有助于缓和声音,这很有希望。

最终结论,计划和构建是一次了不起的学习经历。最终产品超出了我的期望。我建造的胃口还没有满足。我期待着很快创建一个更好的版本,并配备更多的技能。

哎呦

当然,并非一切都一帆风顺。以下是我犯的一些错误,这些错误让我很好地谦虚了。

- 没有在轴体的铜焊盘中放置过孔,这导致加热板和 PCB 之间的连接稍差。

- 对 PCB 使用白色阻焊层,过热时会氧化成红色

- 忘记将 nice!nano PCB 封装更改为表面贴装而不是通孔。我不得不在底部贴上聚酰亚胺胶带并手动焊接。最终,这成为了 Mike 的朋友 Coen 在一次聚会上提出的一个不错的解决方案。

- 物理复位按钮仍然会很好,有时唤醒键盘需要复位。目前,该按钮隐藏在外壳下,难以触及。这仅在电池电量非常低时才是个问题。

- 在焊接之前没有对电路板进行预烘烤,焊接过程中,由于滞留的水分,PCB 板上会出现小凸起

- 没有为声学和振动缓解付出更多努力。对外壳进行小幅更改,以更好地处理打字过程中声音的传播方式。

- 算不上真正的哎呦,因为我最后一刻修复了它。订购外壳时,我没有指定在喷砂后对该外壳进行阳极氧化处理。这是防止丑陋氧化和手指脂肪痕迹的重要步骤。

前瞻

以下是下一版本的一些想法。

- 改进的拇指键簇

- 更多的人体工程学设计考虑因素

- 重新思考交错设置

- 物理复位按钮

- 铝制外壳上更多的个性化

- 集成 PCB 组件,以便更好地控制天线位置

- 更长的底盘侧裙,允许临时生产后解决方案,例如添加额外的泡沫层以减少振动并改善声音特性

- 用材料封闭底盘底部,以防止 PCB 自由弯曲,从而进一步减少振动

- 用于旅行的磁铁按扣

- 更大的外壳边框半径

- LED 1x3 阵列指示器,用于显示层和其他命令

- 尝试使用更小的轴体,如 PG1316M,以找到新的有趣的布局

- 指针设备和旋转编码器

社交媒体

常见问题解答

建造花了多长时间? 花了多少钱? 为什么叫 Bayleaf 这个名字? 我可以购买这个键盘吗? 您打算大规模销售此键盘吗? 它是开源的吗? 您使用了哪些制造商? 您从哪里采购的轴体? 你是谁? ← 所有文章Email copied (已复制电子邮件)